Po únavnom kľučkovaní medzi kamiónmi sme prekročili hranice nad Makovom. Cesty posypané štrkom zo zimnej údržby a okraje vozovky, neustále ukryté pod metrovými nánosmi snehu sme prechádzali v pohodlí Renaultu Mégane Coupé Monaco GP (pozn. autora: test automobilu vám prinesieme v najbližších dňoch).

Takmer trojhodinová cesta vyúsťovala povstaním panelových domov, nákupných centier a pútačov patriacich pod metropolu Frýdek-Místek, ktorá miestami až príliš pripomínala Bratislavu. Otupenosť ustupovala, do Nošovíc nebolo ďaleko. Zvoľnili sme tempo a pomaly napredovali do dediny, ktorá sa pod našimi kolesami rozlievala dostratena. Napriek tomu sme Hyundai stále nevideli.

Keď sme sa pýtali okoloidúcej ženy kráčajúcej cez Nošovice, kde sa priemyselný komplex rozprestiera, zistili sme, že miestni obyvatelia nemajú prehľad. A keďže obzor okolo dediny pôsobil zmätočne, hľadali sme aspoň nejaké záchytné body. Napravo sa rozprestierala susedná obec, na ľavo pivovar a za ním násyp, ktorý zastieral výhľad.

Práve za zábranou čupí ukrytý Hyundai. Štvormetrový protihlukový val, ktorý obopína dvesto hektárovú výrobnú plochu zatvára automobilku do umelého koryta. Ustupuje až na konci Nošovíc, kedy zásluhou terénu poľavuje jeho výška. Prirodzené „zníženie“ nám poodhalilo vrcholky výrobných hál, ktoré vytŕčali spoza neho.

Po krátkom blúdení, pár zlých odbočeniach a vyspovedaní vrátnika sme konečne zabrzdili pred administratívnou budovou spoločnosti Hyundai. Čas začiatku testovania nového modelu i30 bol stanovený na pol desiatu a keďže sme meškali desať minút, dopriali sme si rýchle raňajky. Krátko na to zastavil pred budovou autobus s novinármi, ktorý odchádzal z Bratislavy pred šiestou. Následne nás odviezol na testovací okruh, kde už boli naservírované štyri čerstvo vyrobené modely Hyundai i30.

Hatchback s panenským lakom

Súčasťou komplexu je testovacia dráha, na ktorej musí každý novo vyrobený model povinne absolvovať jeden skúšobný okruh. V jej prvej časti sú uložené rôzne podložia vozovky simulujúce náročnosť terénu a zároveň podrobujú zaťažkávacej skúške podvozok, tlmiče či konštrukciu vozidla. Nasleduje strmý kopec, kde sa testujú brzdy a asistent rozjazdu. Oblúkovo klopená zákruta vyúsťuje do dlhej rovinky, na ktorej začiatku a konci sa skúša systém ABS. Testovaciu jazdu zakončuje druhá oblúková zákruta.

Hyundai nám poskytol na test všetky prevedenia uvádzanej novinky. Vyskúšať sme si mohli zážihovú, ako aj vznetovú verziu, u oboch dostupnú s objemom motora 1,4 a 1,6 litra. Pri benzínovom GDI agregáte dosahuje najvyššia hodnota výkonu 99 kW, diesel disponuje cifrou maximálne 94 kW.

[adsense]

Okrem siedmych klasických lakov ponúka model i30 rozšírenú paletu farieb. Medzi štyrmi novými vyniká modrá metalíza Aqua Blue (určená výhradne pre i30), ktorá sa stala aj východiskom prezentácie celej modelovej škály.

Na Slovensko sa bude i30 dodávať s exkluzívnou prednou maskou v najvyššom stupni Style. Hoci na začiatku testovacích jázd nám Hyundai ponúkol len verzie s chudobnejšou tvárou, neskôr sa k nim pridala aj kórejská krásavica s pochrómovaným úsmevom v podobe dvoch líšt.

Naša redakcia odjazdila v Nošoviciach tri skúšobné okruhy. Dojmy spoza volantu Hyundai i30 nájdete v článku Dva kroky dopredu.

Jedna linka, štyri rôzne modely

Automobilka Hyundai sa rozprestiera na ploche dvesto hektárov. Okrem skúšobného okruhu, na ktorý sme zavítali ihneď po príchode sme dostali možnosť nahliadnuť aj do zákulisia výroby štyroch modelových rád produkcie. Na jednej linke sa totiž od lisovania plechov, ich zvárania, lakovania karosérie, montáže motora, osádzania čalúnenia až po konečné úpravy vyrábajú verzie i30, i30 Wagon, ix20 a ix35. Na začiatku leta skončí výroba staršej generácie i30 Wagon a nahradí ju nová generácia.

Kovový hlas vychádzajúci z reproduktoru, ktorý sme mali zavesený na krku, aby sa k nám dostal výklad aj v hluku výroby nás upozornil na prepojenosť so žilinskou Kiou. V rámci fúzie s Hyundaiom prebieha medzi automobilkami úzka spolupráca. Nošovice disponujú plne funkčnou prevodovkárňou a sú dodávateľom tohto dielu na Slovensko. Naopak Kia vyrába motory, ktoré sa montujú do Hyundaiov.

V rámci komplexu našli svoje pôsobisko traja subdodávatelia. Dymos komplexne zhotovuje sedadlá od čalúnenia, elektrifikácie až po vyhrievanie, Mobis poskytuje predné a zadné nápravy, palubné dosky, moduly a autosúčiastky a Hysco sa venuje spracovaniu plechu a obrábaniu kovov.

Od zvitku plechu, po prvé naštartovanie

Hyundai Motor Manufacturing Czech s.r.o. vyrobí jeden automobil za približne 20 hodín, z toho vyše polovicu času strávi výrobný proces v lakovni. Riaditeľ vonkajších vzťahov Petr Vaněk sprevádzajúci nás počas celého dňa informoval dopodrobna o jednotlivom postupe výrobných liniek.

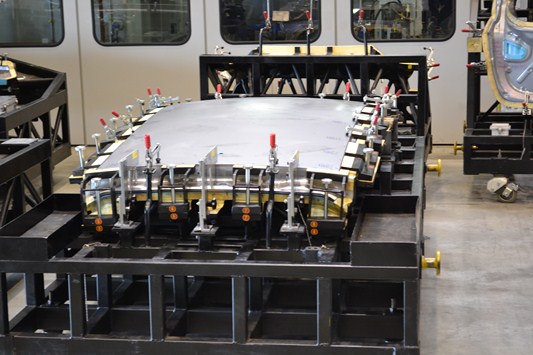

Po tom, čo príde vlaková súprava s obrovskými zvitkami plechu do subdodávateľskej firmy Hysco sa zvitky preložia na kamióny a prevezú v rámci areálu do prvej haly – lisovne. Z kamióna putuje zvitok plechu v kĺbe žeriava priamo na pás, kde sa pomocou hydraulických lisov narovnáva a následne pod vysokým tlakom formuje do jednotlivých súčastí karosérie. Systém obsluhy strojom si vyžaduje minimálne množstvo pracovníkov. V podstate prvá etapa výroby je takmer plne automatizovaná, pracovníci v lisovni majú na starosti prevoz vyrobených dielov na vysokozdvižných vozíkoch, pár pracovníkov ovláda stroje. Vo výrobnej hale, ako aj v celom areály kráča ruka v rukáve bezpečnosť, efektivita a čistota. Treba spomenúť, že každý vyrobený diel sa ukladá do paliet v takom poradí, ako bude ďalej auto prechádzať výrobným procesom. Stroje sú naučené flexibilne lisovať plech podľa stanovenej objednávky a jednotlivé dielce, ako napríklad dvere sa ukladajú do paliet. Teda, na jednej palete možno vidieť spočiatku chaos pri pohľade na dvere štyroch rôznych modelov, ale v konečnom dôsledku má celý systém logiku.

Napriek vysokej kvalite lisov, ktoré pracujú nonstop, okrem víkendov, každý dvadsiaty kus dielca je dôkladne skontrolovaný. Má to svoje nesporné výhody. Technik obsluhujúci lis vie, že pokiaľ nastala nezrovnalosť v nastavení, chyba bude odstránená rýchlo, pretože mohla nastať maximálne na 19-tich predchádzajúcich kusoch. Závod koncipovaný na produkciu vyše 1000 áut denne si nemôže dovoliť hľadať nezrovnalosť a obmedziť tak výrobu, pričom sa musí zachovať príkladná kvalita.

Ďalšia etapa výroby pokračuje v tej istej hale. Pomocou pásov sa zlisovaný plech prenáša do zvarovne. Stroje na jednom mieste privaria na päťdesiatich bodoch spoje potrebné pre ďalšie fázy výrobného procesu. Taktiež sa tu letujú niektoré kusy na základnú konštrukciu šasi.

Nasleduje pomerne najdlhšia etapa výroby a to lakovňa. Do haly sme nemali prístup vzhľadom na prísne čistotné podmienky sekcie. Lakovníci sú odetí do bielych skafandrov, majú masky a rukavice. Keďže lakovanie je chúlostivá záležitosť, nemožno sa čudovať, že sme nemali možnosť vidieť na vlastné oči ako proces prebieha. Stačí malé zrnko piesku, prach, či iná háveď a proces je narušený. Lakovňa je prosto akoby považovaná za karanténne centrum. Avšak, výrečný Petr Vaněk mal nemalé informácie pre nás. Počas krátkej prestávky nám vysvetlil približný postup lakovania.

Do haly prichádzajú dielce cez krytý tunel. Podľa veľkosti a náročnosti lakovania sa triedia diely, ktoré putujú buď do automatizovanej lakovne, alebo k lakovníkom. Predtým sa ešte samozrejme plechy odmasťujú, pretože by nemusela farba správne chytiť. Lakovacie stroje sú podobne ako lisy perfektne efektívne. Obsahujú náplne všetkých odtieňov a z každého vyúsťujú trysky umožňujúce lakovať dielce podľa zadania objednávky. V skratke, podobne ako v lisovni, neexistuje niečo také, že najprv sa nalakuje sada dverí s čiernym lakom, potom príde na rad modrá a pod. Po nánose laku nastáva dlhý proces vypaľovania, čím vznikne akási glazúra resp. lesk. Práve v lakovni prebieha vyše polovica času potrebná na konečnú zostavu automobilu. Konečnú fázu pred vypaľovaním obsluhujú lakovníci, ktorí starostlivo každý kus prebehnú očami a prípadne zalakujú škáry a ťažko prístupné ohyby plechov.

Z lakovne opäť prechádzajú cez druhý tunel čerstvo nalakované karosérie do najväčšej haly - montážne. V nej, v podstate finálnej fáze vidieť najviac pracovníkov. Predstavte si tvar rozžeravenej cievky v žiarovke. Z vtáčej perspektívy by ste rovnako videli montážne linky prepojené so skrúteným pásom a pracovníkmi, kde na jednom konci vchádzajú nalakované dielce, a na druhom už kompletne skonštruované automobily opúšťajúce závod. Hala ja prepojená aj s prioritnými subdodávateľmi Mobis a Dymos.

Najprv sa ku karosérii pripoja súčasne - za asistencie strojov a montážnikov - podvozok, motor, prevodovka a veko kufra. V ďalšom ohybe pásu sa postupne pridávajú interiérové komponenty ako palubná doska, sedadlá, interiérové výplne a pod. Následne tím troch pracovníkov v jednom cykle pripája svetlomety, nárazník a iné karosárske doplnky. Zaujímavosťou sú riešenia prisávania okien, teda aspoň na pohľad. Stroje dokážu pracovať v 0,008 milimetrovej odchýlke tak, aby prisatie čelného okna bolo správne. Kolesá, dvere a nádrže sa logicky primontujú ako posledné. V poslednej zákrute sa demontujú ochranné plasty na lakovanej karosérii, slúžiace ako prevencia pred odretím laku počas montážnej etapy. Po celom tomto poloautomatizovanom procese nastupuje na rad tím pracovníkov poverených na konečnú kontrolu vozidla. Potom ho prvýkrát naštartujú, vyskúšajú ostrekovače, svetlomety a odchádzajú na parkovisko. Do áut sa štandardne natankuje približne osem litrov tekutín, z toho 4 litre do palivovej nádrže, potrebných na odskúšanie auta na testovacom okruhu.

Po odjazdení jedného okruhu sa autá umyjú, zapečatia, vybavia potrebné formality na export a nakladajú na vlak, prípadne kamióny. Pomer využitia kamiónovej dopravy a vlakovej súpravy je 80:20 v prospech kamiónov. K najväčším odberateľom vozidiel patria Nemecko, Rusko a Veľká Británia. Iba sedem percent produkcie ostáva na domácom, teda českom trhu.

Tisíce operátorov, množstvo vozidiel

Hyundai zahájil sériovú výrobu koncom roka 2008 a tým zamestnal 3 500 zamestnancov. Následný príchod subdodávateľov umožnil vznik dvakrát toľko pracovných miest. Miliardová investícia a „nepatrné“ množstvo operátorov len za minulý rok vypustili na európsky trh viac ako 250 000 vozidiel. Toľko štatistika, ktorú nám poskytol riaditeľ vonkajších vzťahov Petr Vaněk.

Hyundai v Nošoviciach plánuje v nasledujúcom roku dosiahnuť maximálnu výrobnú kapacitu automobilky, ktorá sa šplhá na 300 000 vozidiel. Samotná novinka i30 sa predstaví verejnosti na autosalóne vo švajčiarskej Ženeve, kde pribudne aj atraktívna combi verzia.

Kórejský výrobca dokazuje, že spolu s Kiou podnikajú útok na post európskej špičky. Návšteva závodu v Nošoviciach nás presvedčila, že narastajúce tempo produkcie automobilov každoročne prekračuje doterajšie limity. Svedčí o tom aj zavedenie tretej pracovnej zmeny u Hyundaiu a miliónový počet vozidiel na cestách.

Galéria

Kuťo

Kuťo